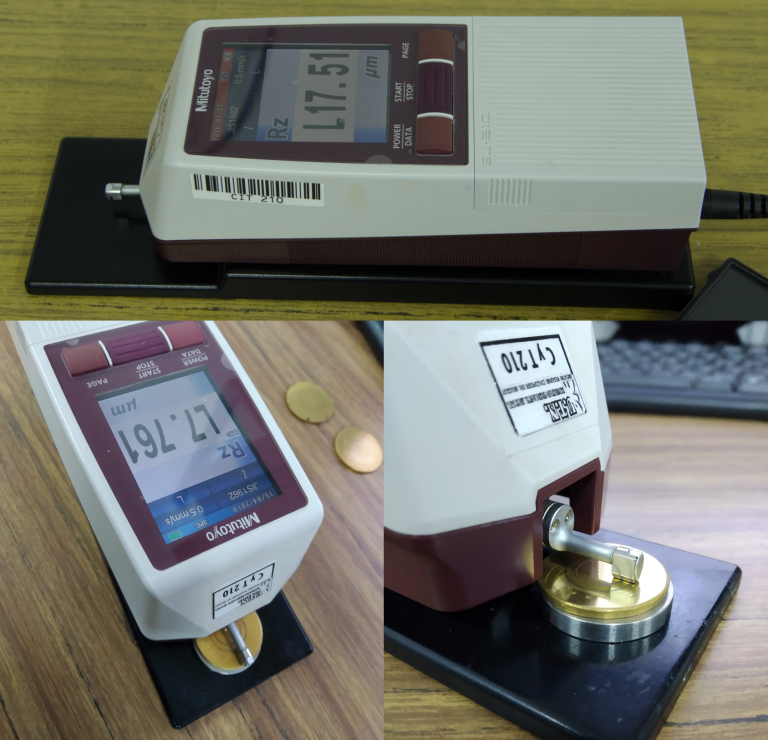

El rugosímetro es un dispositivo portátil que permite medir la rugosidad superficial de manera fácil y precisa. Es una forma de evaluar el acabado superficial de distintos materiales y piezas. Consta de una aguja que se coloca sobre la superficie de la muestra y la punta de ella copia la rugosidad superficial. Un patín detrás de la aguja es el que lleva la aguja y la desplaza por el recorrido de la medición. Todo el sistema esta motorizado para recorrer la muestra de manera automática. Un captador es el encargado de recoger la información del desplazamiento vertical de la aguja, los datos que se obtienen con el captador se procesan y se pueden obtener distintos parámetros como: Ra: rugosidad media, Rz, Ry, entre otros.

El rugosímetro Mitutoyo SJ 210 tiene un recorrido máximo de 16 mm en el eje “x” y 360 μm en el eje “z” (-200 μm a +160 μm considerando un nivel cero). La máxima resolución en el eje “z” es de 2 nm.

En el GIS se utiliza el rugosímetro para:

- Medir la rugosidad superficial.

- Obtener los perfiles de huellas de desgaste (que permiten calcular el volumen desgastado).

El equipo fue diseñado y construido en el GIS según la norma ASTM B117, para realizar ensayos de corrosión que permiten evaluar el comportamiento de un grupo de muestras frente a la corrosión en un ambiente salino. Este dispositivo crea un ambiente cargado de sal con alta humedad, a una temperatura determinada, es así que las muestras colocadas en el interior están expuestas a una niebla salina continua y altamente corrosiva.

La cámara fue construida de vidrio, por su resistencia a la corrosión, mecánica y transparencia, de 80 cm de ancho, 70 cm de largo y 90 cm de alto. Las probetas deben ubicarse a 30º respecto a la vertical durante el ensayo y el soporte cuenta con una leve inclinación respecto de la horizontal para permitir el drenaje de la solución acumulada en este sector. La solución corrosiva de agua desionizada con un contenido de sal del 5% en peso se atomiza con aire comprimido formando una niebla fina.

Los parámetros que se utilizan en la máquina son:

- Tiempo de ensayo: 100 horas

- Temperatura de la solución: 35 °C

- Concentración de la solución salina: al 5%.

Previo y posterior al ensayo se toman fotografías de las muestras, con el fin de evaluar la presencia o no de corrosión generalizada o generación de pits, que luego pueden ser analizados por microscopía óptica.

Existen diferentes métodos para determinar la capacidad anticorrosiva de un material. Con el uso de un potenciostato, se pueden obtener distintos parámetros, como el potencial de corrosión a circuito abierto (OCP), para ubicarlo en la escala galvánica, o bien una polarización o voltametría, donde se hace un barrido de potencial para determinar, entre otras cosas, el potencial de ruptura y la corriente de Taffel, que permite estimar la cantidad de material que se pierde por año en caso de corrosión generalizada. Para realizar los ensayos, se utiliza una celda electroquímica con un electrolito de NaCl al 3,5%, un electrodo de calomel saturado como referencia y un contraelectrodo de platino. El equipo TEQ_04 se conecta con un software especializado para medir y analizar los datos.

Ésta máquina permite realizar ensayos de erosión, que consisten en colocar la muestra en un flujo continuo de agua y arena en suspensión, que chocará con la superficie (formando un ángulo) y producirá un desgaste erosivo en la misma. La máquina consiste en un recipiente de acrílico, el cual posee tres zonas bien divididas: i) zona de ensayo, ii) zona de decantación de la arena en superficie inclinada y iii) zona de aspiración de la bomba. Además, cuenta con un caudalímetro que permite medir el caudal proporcionado por la bomba centrífuga que impulsa el agua por el circuito, el caudal medido es de aproximadamente 5,6 m3/h.

Previo y posterior al ensayo se realizan mediciones del peso de las muestras, con una balanza de precisión, con el fin de determinar la pérdida de material.

En cuanto a los parámetros que se pueden modificar en la máquina son:

- Tiempo de ensayo.

- Cantidad de arena.

- Granulometría de la arena.

Esta máquina permite realizar ensayos de desgaste del tipo Pin-On-Disk (POD), que consiste en producir un deslizamiento relativo entre dos materiales. La misma fue diseñada y construida por el GIS en conjunto con la empresa Ionar S.A., siguiendo las recomendaciones de la norma internacional ASTM G99, “Standard Test Method for Wear Testing with a Pin-on-Disk Apparatus”. El equipo consta de un brazo pivotante, en cuyo extremo se coloca, del lado superior, la carga (en forma de discos) y del lado inferior, el porta bola (contraparte) que será el material que estará en contacto con la muestra. Ésta última, está dotada de un movimiento de rotación que proviene de un moto-reductor de velocidad variable. A la superficie de la muestra se le aplica una carga constante determinada, la trayectoria de desgaste es una circunferencia (que se puede variar en 3 radios diferentes) y el ensayo culmina una vez se haya alcanzado cierta distancia recorrida (que fue prefijada). El brazo contiene una celda de carga que permite medir durante todo el ensayo, la fuerza lateral producto del deslizamiento, y que permitirá graficar el coeficiente de fricción en función del tiempo o distancia. Además luego de un análisis por perfilometría de la huella de desgaste, se obtendrá también la tasa de desgaste. Éstos dos datos serán útiles para determinar el comportamiento tribológico de un material o recubrimiento.

En cuanto a los parámetros que se pueden modificar en la máquina son:

- Contraparte: es una bola que puede ser de distintos materiales:

- Acero Ø 5mm

- Carburo de tungsteno Ø 5mm

- Alúmina Ø 6mm (Más usual).

- Nitruro de silicio Ø 6.35mm.

- Carga: puede ser 1N, 2N, 3N, 4N y 5N.

- Distancia recorrida: por la contraparte sobre la muestra. Puede ser 100 m, 200 m, 300 m, 500 m, 1000 m y 1500 m.

- Radio de la trayectoria: se pueden usar radios de 5 mm, 6 mm y 7 mm.